在这里,看见我们,发现世界

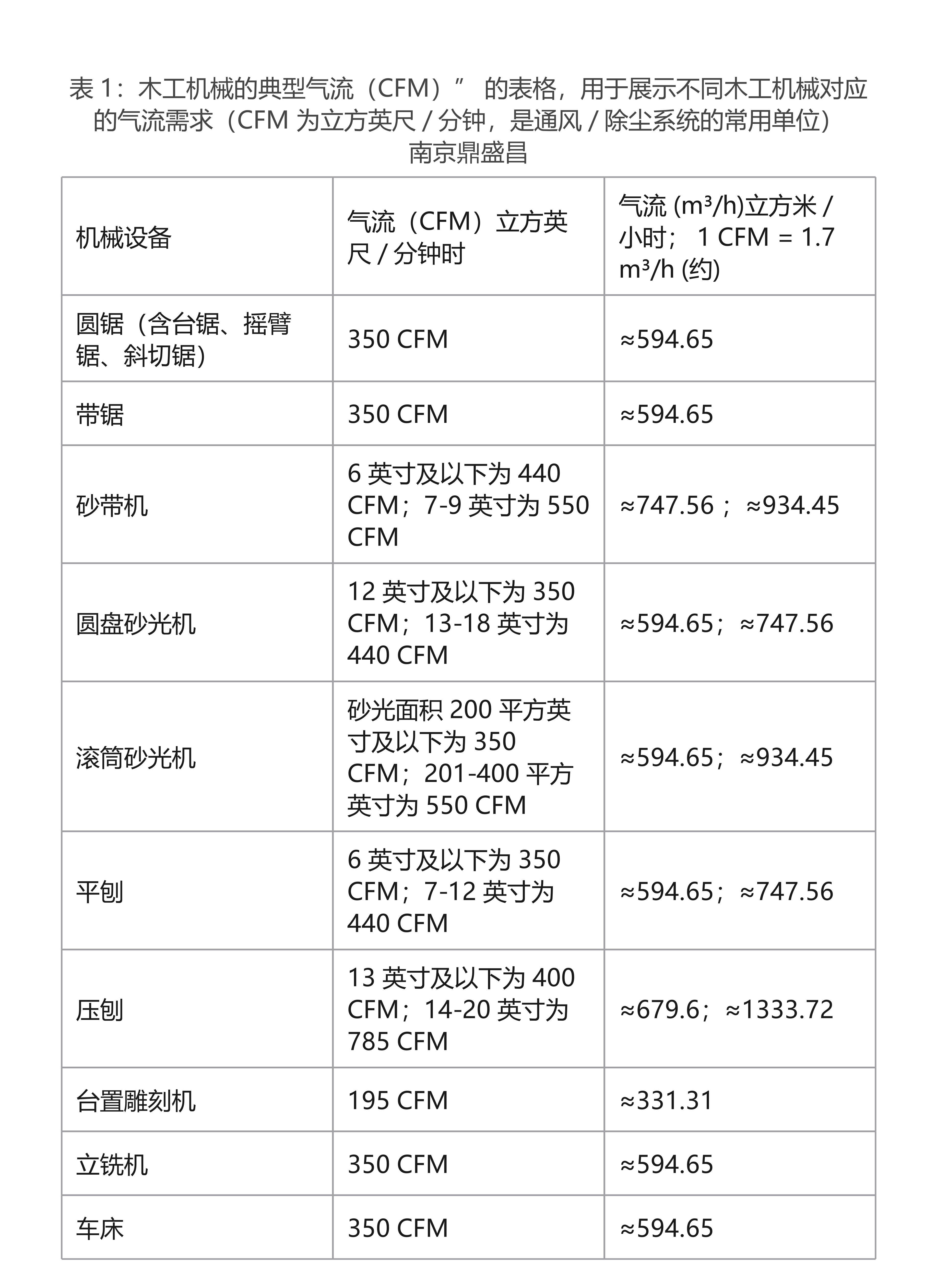

是时候解决木工房的粉尘问题了吗?不要靠猜测管道尺寸和气流来碰运气。这些基本计算将告诉您所需的流量容量、相应的管道尺寸,以及您的除尘设备必须克服多少静压损失才能有效工作。 首先,您需要了解系统中的空气流量 首先确定系统所需的最大气流。为此,列出所有将连接到系统的工具。在每个工具旁边,记下其所需的除尘气流量,单位为立方米/小时(m³/h)。您可以通过几种方式得出这个数值: 查阅工具手册。 使用表1中所示的典型气流值。

根据工具内置除尘口的尺寸(从而确定其流量容量)计算气流。您可以使用以下方法之一: 对于圆形接口,测量其直径(单位为毫米)。然后,从表2中选择相应的立方米/小时值,或 对于矩形接口,计算其面积(长度乘以宽度,单位为平方厘米)。然后将该面积乘以7.4,得出在20米/秒(m/s)风速下的近似气流量(立方米/小时)。

列表中最大的立方米/小时值代表您的除尘系统所需支持的最大气流。(这假设每台机器的气流都可以通过风门关闭。如果您需要同时运行多台机器,或者一个风门服务多台机器,则需要将这些机器的气流值相加,以找到最大流量。) 将此立方米/小时值填入工作表1。

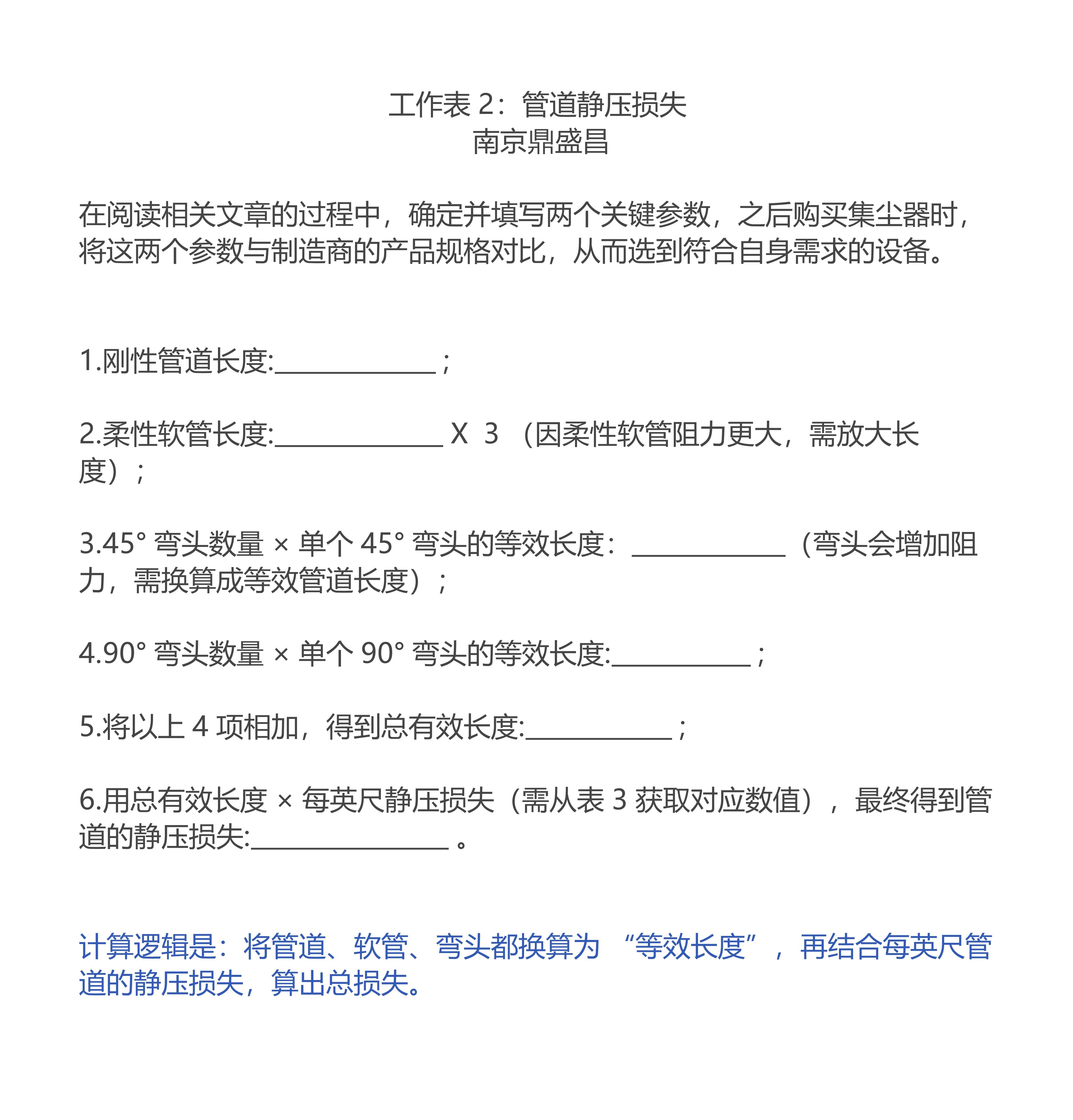

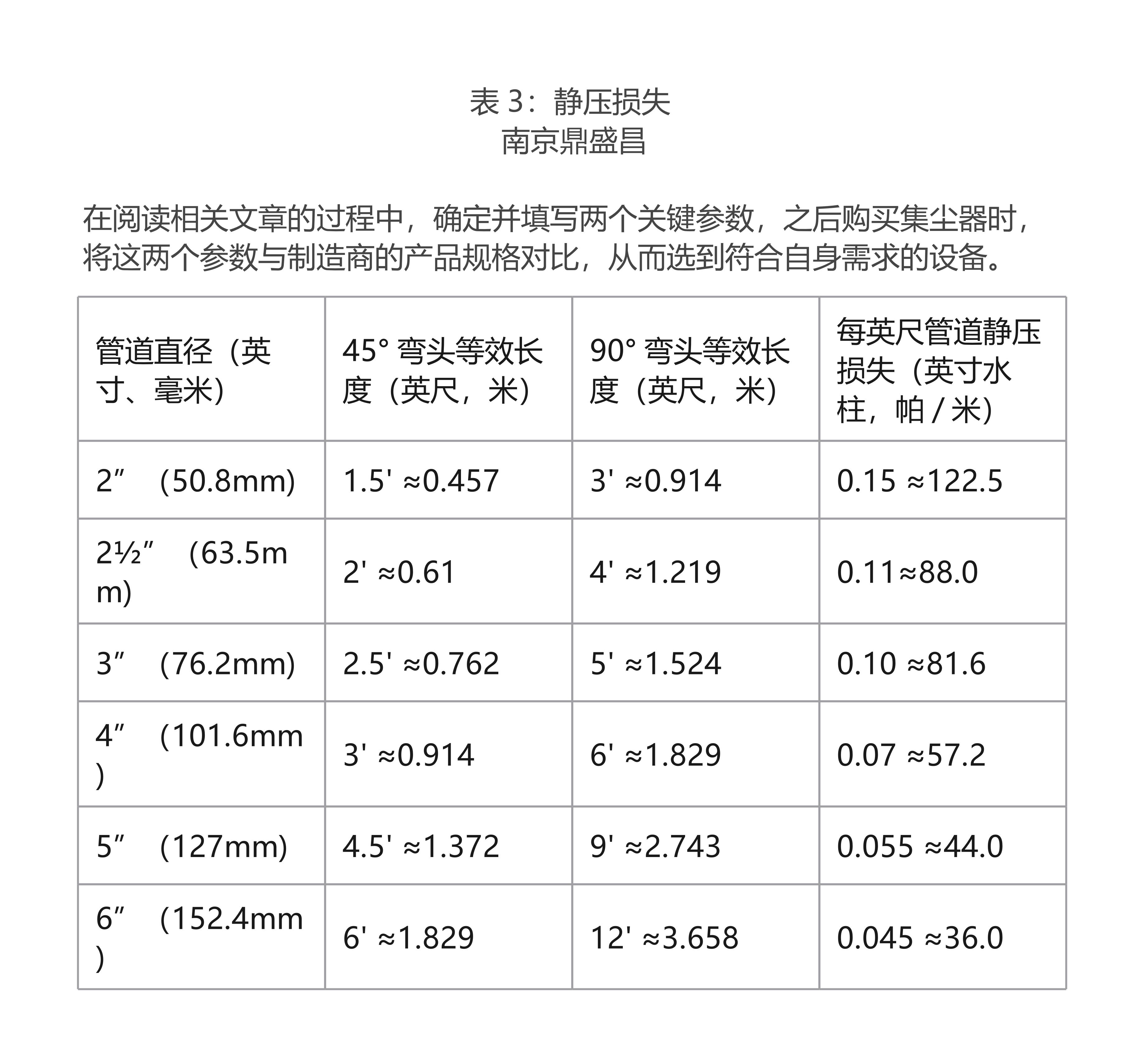

接下来,确定系统主管道和分支管道的直径 空气在除尘系统中移动的速度至关重要。对于输送木工车间粉尘和木屑的系统,工程师建议分支管道中的最低气流速度为20米/秒(约72公里/小时的微风),主管道中为18米/秒。系统中空气移动的速度可以超过这些数值,但不应低于它们。保持速度在最小值或以上,可确保粉尘和木屑在空气流经系统时保持悬浮状态。 气流速度取决于管道尺寸。以下是找到适合您系统的主管道直径的方法: 在表2中,找到立方米/小时@20米/秒列下最接近但小于您系统最大流量的值,该值是您在工作表1中输入的立方米/小时数值。(为简化起见,我们对主管道和分支管道都使用20米/秒。) 在表格中向左查看,找到对应于该流量的管道直径(单位为毫米)。 例如,假设您最大的气流是200毫米压刨机所需的750立方米/小时。图表中立方米/小时@20米/秒列下最接近但较小的数值是600,这表示需要100毫米管道。 不要因为想改善气流而选用更大的管道。在相同的流量下,更大的管道会降低空气速度,可能会降低性能。例如,750立方米/小时的空气流经100毫米管道时速度约为25米/秒。在125毫米管道中,相同流量的速度仅为16米/秒—低于建议值。如果速度降低到足够低,结果将是系统根本无法输送粉尘和木屑。 以同样的方式确定系统分支管道的直径。分别处理每条分支。 确定系统管道中的静压损失 设置系统的最后一步是计算静压损失(SP loss)。该数值表示管道壁与管道中移动的空气之间的摩擦—风机必须克服这种摩擦才能使空气在系统中流动。 分别计算每条分支。首先测量分支管道的长度(米)。计算其中90°和45°弯头的数量。当分支通过45°三通接头进入主管道时,对该分支来说,将该三通接头计为一个45°弯头。然后,为每条分支准备一个类似下面所示的工作表2的管道静压损失工作表。在表3中查找弯头等效长度的值。

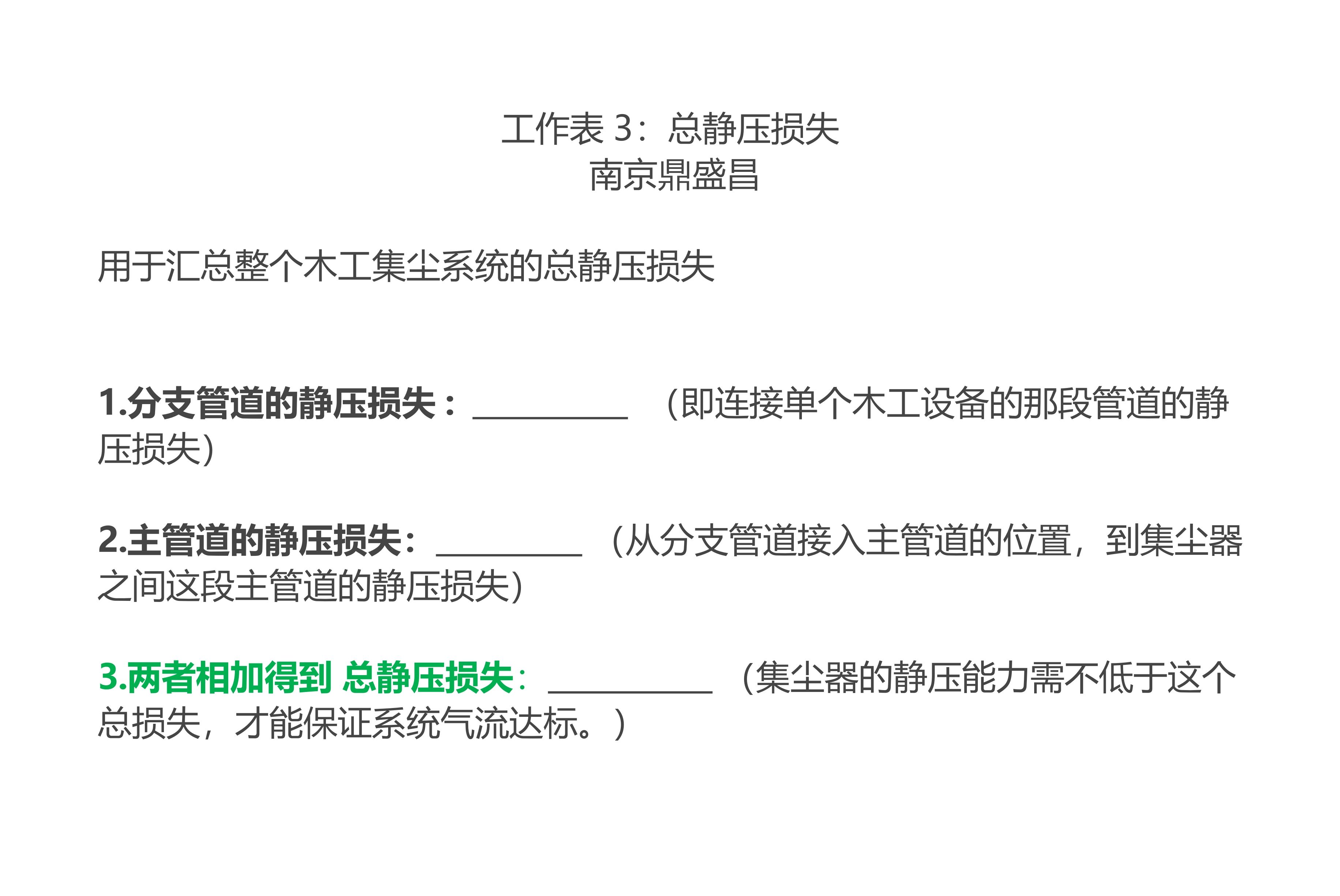

现在,分别对每条分支管道,使用工作表2的格式,计算从该分支接入点到除尘器之间的主管道部分的静压损失。将此数值加上分支管道的静压损失,得到从工具到除尘器的总静压损失,并将这些值填入工作表3。

举例试算具体管道配置的静压损失演示假设木工集尘系统的管道配置(选常用的 101.6 毫米 / 原 4 英寸管道): 刚性管道长度:5 米 柔性软管长度:2 米 45° 弯头数量:2 个 90° 弯头数量:1 个 步骤 1:计算各部分等效长度(对应 工作表 2) 1.刚性管道长度:5 米 2.柔性软管长度 ×3(柔性阻力更大):2×3=6米 3.45° 弯头总等效长度:2×0.914=1.828米(查表 3,101.6 毫米管道的 45° 等效长度为 0.914 米 / 个) 4.90° 弯头总等效长度:1×1.829=1.829米(查表 3,101.6 毫米管道的 90° 等效长度为 1.829 米 / 个) 步骤 2:计算总有效长度 总有效长度=5+6+1.828+1.829≈14.657米 步骤 3:计算管道总静压损失 查表 3,101.6 毫米管道的每米静压损失为 57.2 帕 / 米, 因此: 总静压损失=14.657×57.2≈838.4帕 为系统计算出的最大值代表您的除尘器必须能够克服的静压损失。将此数值填入工作表1。 工作表1现在显示了您系统的最大立方米/小时流量和静压损失。要为您的系统提供动力,您需要一台除尘器,其性能必须达到或超过这两个数值。

集尘主机需求计算的简化步骤1.确定设备的气流 - 从表1中找到目标木工设备对应的CFM值; 2.匹配管道直径 - 从表2中选择能覆盖设备CFM的管道尺寸(确保管道气流承载能力≥设备需求)。 3.计算分支管道的静压损失 - 记录分支管道配置:刚性管道长度、柔性软管长度、45°/90°弯头数量; - 从表3中查对应管道尺寸的弯头等效长度和每米静压损失; - 用工作表2公式算分支管道的总静压损失。 4. 计算主管道的静压损失 - 记录主管道(分支入口到集尘器)的配置:刚性管道长度、弯头数量; - 重复步骤3的方法,算出主管道的总静压损失。 5. 计算系统总静压损失 - 用工作表3,将分支管道损失 + 主管道损失 = 总静压损失。 6. 确定集尘主机需求,必须达到或者超过以下两个条件 - 主机的体积流量≥设备的CFM(或公制体积流量); - 主机的静压能力≥系统总静压损失。

木工房完整除尘系统建置:专业路线图

一、系统评估与规划阶段

1.1 木工房分析

• 空间测绘:精确测量木工房面积、高度、布局,标注各机器位置

• 机器清单:详细记录所有需连接除尘系统的设备,包括:

◦ 每台设备的除尘口尺寸(毫米)

◦ 各设备所需气流量(立方米/小时)

◦ 设备使用频率与同时运行概率

• 粉尘特性评估:根据加工材料(硬木、软木、MDF、胶合板等)确定粉尘粒径与特性

1.2 需求计算

• 最大气流需求:确定系统所需最大气流量(如前文所述方法)

• 管道布局设计:绘制管道走向图,最小化弯头数量,优化路径

• 静压损失预估:初步计算整个系统的阻力,为风机选型提供依据

二、系统选型与采购阶段

2.1 除尘设备选择

• 中央除尘器:

◦ 小型工作室(≤40㎡):1.5-2.2kW,气流量700-1,200m³/h

◦ 中型木工房(40-80㎡):2.2-4kW,气流量1,200-2,000m³/h

◦ 大型木工房(>80㎡):4kW以上,气流量2,000m³/h以上

• 过滤系统:

◦ 标准木粉尘:10-30μm过滤精度

◦ 细粉尘/人造板:增加5μm精细过滤

◦ 超细粉尘:考虑HEPA过滤(0.3μm)

2.2 管道系统规划

• 主管道尺寸:根据最大气流量选择,通常100-200mm

• 支管道尺寸:按各设备需求,通常63-100mm

• 材质选择:

◦ PVC管道:经济实惠,防静电处理必要

◦ 螺旋风管、镀锌风管:专业选择,强度高,气流阻力小

◦ 铝合金管道:高端选择,防爆性能好

2.3 辅助组件

• 风门系统:自动/手动风门,控制各支路气流

• 集尘桶/袋:根据使用频率选择容量与材质

• 监测仪表:压差计、气流计等

• 安全装置:火花探测、防爆阀等(加工含金属材料时必要)

三、安装实施阶段

3.1 基础施工

• 除尘器基座:确保水平与减震

• 主管道安装:

◦ 先安装主管道,从除尘器开始向外延伸

◦ 可保持2%坡度(朝向除尘器),防止粉尘堆积

◦ 固定间距:水平管道每2-3米,垂直管道每4-5米

3.2 支管系统安装

• 支管连接:采用45°三通接头,避免90°直角

• 气流平衡:通过风门调节,确保各支路气流均匀

• 设备接口:确保密封性,使用专用卡箍与密封圈

3.3 电气系统

• 主电源:独立电路,适当过载保护

• 控制系统:

◦ 基础:主开关+紧急停止

◦ 进阶:设备联动控制系统

◦ 高级:PLC自动调节系统

四、系统测试与优化阶段

4.1 逐步测试

• 空载测试:检查风机运转、噪音、振动

• 分段测试:逐段开启支路,观察气流变化

• 全系统测试:模拟最大负载工况

4.2 性能验证

• 气流测量:在各关键点测量实际气流量

• 静压验证:确认实际静压损失与设计相符

• 除尘效率测试:使用粉尘浓度计测量进出气口浓度

4.3 系统优化

• 气流平衡:调整各支路风门,优化分配

• 噪音控制:增加消音器,隔离振动

• 操作流程优化:制定标准操作规程

五、维护与持续改进

5.1 日常维护计划

• 每周:清空集尘桶,检查过滤器压差

• 每月:检查管道密封性,清理弯头处积尘,彻底清洁过滤系统,检查风机状态

5.2 定期大保养

• 每季度:检查风机轴承,更换润滑油

• 每年:全面系统检查,更新密封件,专业维护,校准监测仪表

5.3 系统升级路径

• 第一阶段:基础中央除尘系统,覆盖主要设备

• 第二阶段:增加自动化控制、精细过滤

• 第三阶段:集成空气处理系统,实现木工房空气质量全面控制

专业建议

1. 不要吝啬管道尺寸:宁大勿小,过大仅增加少量成本,过小则导致系统失效

2. 重视过滤系统:过滤效率直接影响木工房空气质量与设备寿命

3. 预留扩展空间:为未来设备增加预留20-30%的容量

4. 安全第一:粉尘爆炸风险不容忽视,必要时增加防爆设计

一个设计良好的除尘系统不仅是设备保护措施,更是木工健康的重要保障。虽然初期投入较大,但从长期工作环境、设备寿命和健康成本考量,完善的除尘系统是专业木工房不可或缺的核心设施。按照此路线图循序渐进实施,可确保建立一个高效、可靠、持久的木工除尘系统。

木工除尘系统的静压等级是根据风机能够产生的压力大小来划分的,这直接决定了系统克服管道阻力、驱动气流的能力。在行业标准中,木工除尘系统按静压等级可分为低压、中压和高压三大类,它们的具体划分如下:

一、低压系统(静压≤2000 Pa)

低压系统是最基础的除尘配置,其风机产生的静压不超过 2000 Pa(约 8 英寸水柱)。这类系统适用于:

单台或少量木工设备(如小型工作室中的台锯、砂光机)

短距离管道布局(总长不超过 20 米)

简单分支结构(弯头数量≤3 个)

单级过滤(旋风分离 + 简单布袋)

低压系统通常采用功率≤5.5 kW的风机,适合处理单设备或小型车间的常规粉尘收集,成本较低,能耗相对经济,但不适合长距离或复杂管道布局。

二、中压系统(2000 Pa<静压≤5000 Pa)

中压系统是木工除尘的主流配置,风机静压在 2000~5000 Pa(约 8~20 英寸水柱)之间,是平衡效率与成本的理想选择:

中型车间(3~10 台设备的组合,如台锯、平刨、压刨、立铣等)

中等长度管道(总长 20~50 米)

多分支系统(弯头数量 3~8 个)

需要克服中等阻力(如包含部分高阻力设备或较长管道)

中压系统通常配备的中压离心风机,能有效应对中型车间的粉尘收集需求,可采用双级过滤(旋风 + 布袋 / 滤筒),是大多数木工车间的推荐选择。

三、高压系统(静压>5000 Pa)

高压系统适用于大型木工生产环境,风机静压超过 5000 Pa(约 20 英寸水柱),能够克服极大阻力:

大型工厂(10 台以上设备,包括高阻力的砂带机、滚筒砂光机)

复杂管道网络(总长>50 米,多分支、多弯头)

多层厂房(需要垂直提升气流)

长距离输送(管道布局复杂,阻力大)

高压系统通常采用功率≥15 kW的高压离心风机或罗茨风机,配备更高效的过滤系统(如脉冲反吹滤筒),能应对最严苛的粉尘收集挑战,但成本和能耗相对较高。

四、静压等级选择的考量因素

选择合适的静压等级,关键在于计算系统的总静压损失,这包括:

管道摩擦阻力(与管道长度、直径、内壁粗糙度相关)

局部阻力(弯头、三通、变径等管件产生的阻力)

设备阻力(吸尘罩、过滤器等组件的阻力)

选型原则:

若计算得出的系统总静压损失≤2000 Pa,选择低压系统

若2000 Pa<系统总静压损失≤5000 Pa,选择中压系统

若系统总静压损失>5000 Pa,则必须选择高压系统

实际应用中,应根据设备数量、布局复杂度和未来扩展需求综合考量,避免 "大马拉小车"或 "小马拉大车"的情况。

南京鼎盛昌木工机械有限公司

NANJING DEXCELLENT WOODWORKING MACHINERY CO., LTD

Copyright © 2018-2024,

www.dsctool.cn,All rights reserved

版权所有 © 南京鼎盛昌木工机械有限公司 未经许可 严禁复制 苏ICP备19045025号

联系电话 :025-52122638 孙先生 13813823243(微信同号)

电子邮箱:sway@dsctool.cn

地 址 :江苏省南京市江宁区苏源大道98号同腾创业园2号楼北门